|

|

検査事業  熟練工の超精度。決して妥協を許さないプライドがある。 あなたの工場の検査業務、ダイキが請負います。

ダイキの検査員の多くは造船業経験者で、厳しい業務環境下で効率的に責任ある検査業務を遂行する 熟練者です。 既存の検査会社からの高価な派遣技術者に依頼しても、価格ゆえに検査頻度が下がれば逆効果です。 品質管理・品質保証上、最も適切な時期・量で検査を適用する為に、当社を一度、お試し下さい。 ・小ロットの検査には時間に応じた低価格で対応します。 ・外観検査については乾きやすく痕がのこりにくい特殊なCMCを使用します。 ・しがらみのない実際の結果をリアルタイムで報告します。 ・リフォーム時の再検査、状況調査などにも柔軟に対応します。

|

アンダーカットオーバーラップ脚長不足 |

クレータ処理不良 |

のど厚測定 |

脚長(余盛高さ)測定 |

寸法・精度測定

寸法・精度測定

寸法・精度検査は最も誠実・正確さが重要な検査です。寸法・精度の不良はわかりやすく、すぐにお客様に注目されトラブルの原因になります。

寸法測定 |

開先角度測定 |

ギャップ測定 |

組立精度(ずれ)測定 |

非破壊検査 磁粉探傷検査:MT 極間法

非破壊検査 磁粉探傷検査:MT 極間法

磁粉探傷検査は、電流や電磁石を用いて試験体を磁化し、表面開口欠陥や表面近傍の

埋没欠陥から漏れる磁束に吸着する磁粉の動きを観察して欠陥を発見します。

適用対象は磁性体に限られますが、試験体の形状に応じて多様な磁化方法・装置が考案され、

ライン化にも適した検査方法です。

極間法は磁粉探傷検査方法中では最も小型の装置で適用でき、非常に小さいものを除き

試験体の形状に対する制約も少ないので、球形タンクなど大型構造物の部分から機械部品まで

幅広く適用できます。

テストピースの円形人工きず指示模様 |

漏洩磁束※ |

タンク内での極間法適用 |

極間法装置一式 |

そこに吸着した磁粉が模様を作る。

非破壊検査 浸透探傷検査:PT 溶剤除去性染色浸透探傷検査

非破壊検査 浸透探傷検査:PT 溶剤除去性染色浸透探傷検査

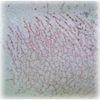

浸透探傷検査は、表面に開口しているが目視検査では発見できないようなミクロのきずに対して

適用します。熟練者なら、金属粒(結晶)間に生じたわずかな腐食(粒界腐食)や金属疲労、結晶レベル

の割れ(粒界割れ・応力腐食割れ)まで検出できます。手先を使った熟練度が最も重要になる検査です。

表面に開口していないきずは発見できませんが、磁性・非磁性を問わず、多様な材質・形状の製品に、

幅広く適用できます。

溶剤除去性染色浸透探傷検査は、電源が必要な道具や大型の機器が一切必要なく、

高所や閉所でも支障なく適用できる方法として、最も頻繁に適用されています。

微小な欠陥に対する検出性も他の浸透探傷検査方法と比較して大変、優れています。

ブローホール |

粒界割れ |

当社工場の溶剤除去性浸透探傷検査① |

当社工場の溶剤除去性浸透探傷検査② |

非破壊検査 超音波探傷検査:UT 超音波厚み測定・垂直探傷法 斜角探傷法

非破壊検査 超音波探傷検査:UT 超音波厚み測定・垂直探傷法 斜角探傷法

超音波検査は物質の内部に隠れた欠陥を調査するには最も安価、安全、短時間で行える検査として、

適用の機会・対象が急速に伸びています。

初めから電気信号で評価するので自動化にも大変適しており、超音波の発生方法・伝播方法も、

多種多様な方法が研究され、大型の自動化装置も多数実用化されています。

均質な板材に、表面に垂直に超音波を入射させると、裏面で何回も反射する多重エコーが起こります。

これを利用して板厚を正確に測定できます。また、きずからの反射を調べる探傷検査も行います。

溶接部や鍛造品など、表面に垂直な欠陥が発生しやすい場合は、超音波を斜めに入射させて、

探傷します。溶接部や鍛造品の斜角探傷には横波を使う事が多いですが、垂直探傷に多く使う縦波より

波長が短く、小さいきずの検出に適しています。

鋼板肉厚測定 |

多重エコー |

パイプ溶接部の探傷 |

鉄骨溶接部の探傷 |

圧力検査

圧力検査

圧力試験には密閉された容器や配管の内部に気圧以上の圧力または負圧をかけて、溶接部等の細かい漏れがないかを調べる気密試験と、常用圧力の1.25倍(液体の場合は1.5倍)

以上の高い圧力を長時間かけて強度を調べる耐圧試験があります。

隅肉溶接部の内部に気圧または負圧をかけて貫通した欠陥がないかを調べる、エアーチェック、

バキュームチェックも気密試験の一種です。

気密試験 |

耐圧試験 |

機械試験・破壊試験

機械試験・破壊試験

製品評価では大規模な試験装置を使用して、サンプルに対して実際に過酷な使用状態を再現した破壊試験を行います。機械試験・破壊試験も検査業務の一種です。

製品評価 |

複合環境試験 |

強度試験 |

温度上昇試験 |

溶接条件管理

溶接条件管理

最近では、建築を中心にCO2半自動溶接における溶接施工条件の管理が問題になっています。検査は品質管理の一部であり、一体でなければ意味がありません。

溶接部の検査に伴って溶接条件の管理・記録も同時に行えば効率的です。

非接触式温度ロガー |

クランプメーター |

私どもの使命は、お客様企業の事業へ貢献をさせて頂く事であり、

その事が結果的に私どもの存在価値に繋がってくると確信しております。

その中で、部分的な業務を単に積み上げるのではなく、それらの経験や体制を有機的に統合し、

弊社が目指します総合サービス体制を真に実現する事が目標であるとの認識をしております。

なお、本ページでわかりにくい箇所は、担当者・技術者が直接ご説明いたしますので、

何なりとお気軽にお申し付けください。

〒737-0143 広島県呉市広白石2-7-5 ダイキビル2F

TEL : (0823)-70-0307 FAX : (0823)-70-0308

株式会社ダイキ 検査事業担当 まで

登録型介護派遣事業

登録型介護派遣事業